Endlich mal Zeit und Muße gefunden an der Bahn weiter zu machen.

Kurzer Rückblick: Beim letzten Arbeitsgang wurden die Spuren gefräst und neben kleinen Ausrutschern war die größte Entgleisung ich verrutschen der Schablone bei der Ausfräsung einer Öffnung für den Weichenantrieb.

Samstag (26.2) ging es dann wieder ran, zuerst mit den Vorbereitungen.

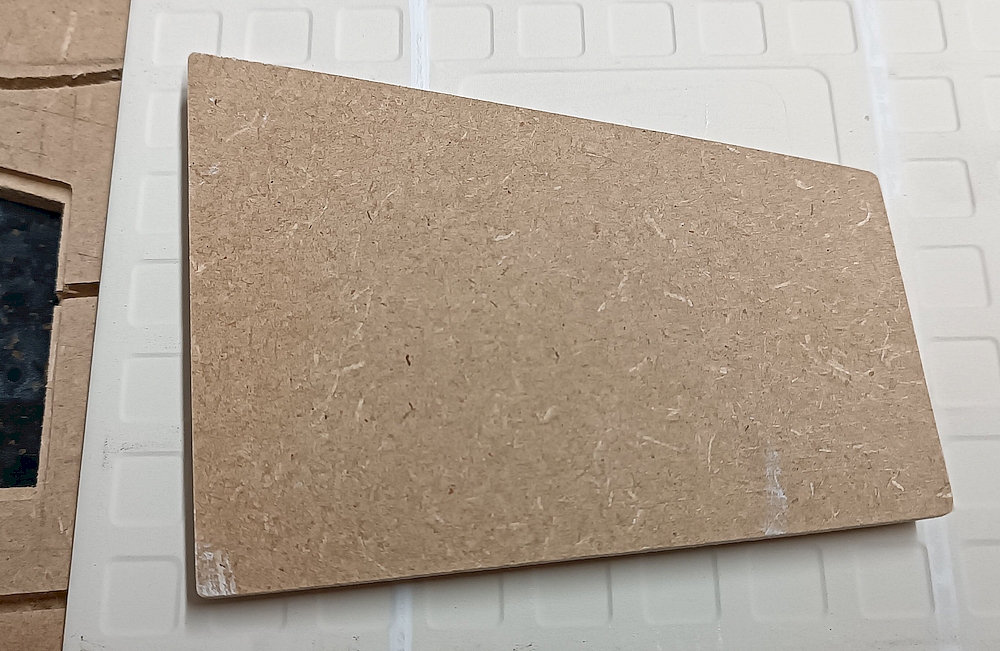

Drucken der Kopierhülsen zur Erstellung einer Schablone und Anfertigen des Ausschnitt.

Drei Hülsen, je eine in 16mm, 22mm und 28mm in PETG, Druckzeit pro Stück knapp über eine Stunde.

Dann ging es in den Keller mit der Schablonenerstellung.

Die Schablone war schnell gemacht

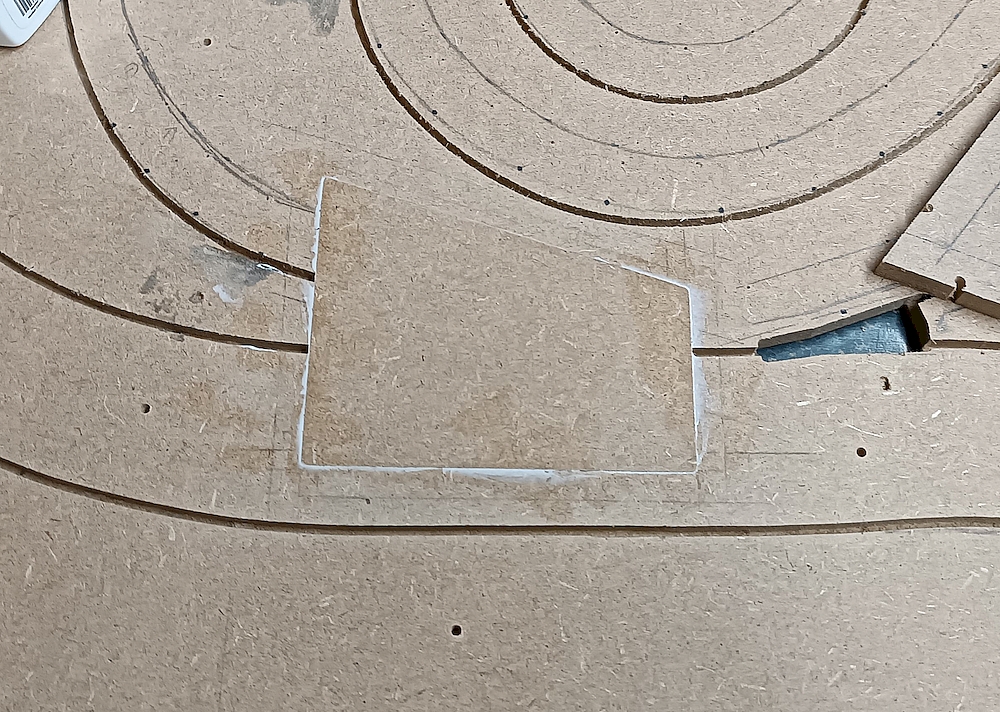

Als nächstes ging es an den Ausschnitt.

Da der Bereich ziemlich weit in der Plattenmitte liegt ist die die Schablone nur mit 3mm Stiften fixiert, was aber ausreichend halt gibt.

Angefangen mit der 22mm Hülse um die Auflagefläche auszufräsen. Mit der 28mm Hülse dann das Innenteil durchgefräst und entfernt.

- 20230226 - Cutout1.jpg (540.77 KiB) 49980 mal betrachtet

- 20230226 - Cutout2.jpg (409.86 KiB) 49980 mal betrachtet

Nun sollte es an den Einleger gehen. Schablone umgedreht und wieder mit den Stiften fixiert.

wieder die 22mm Hülse rein und die Vertiefung eingebracht.

Als nächstes die 16er rein um den äußeren Rand abzufahren.

Und dann kam der große Knall

Gerade beim Eintauchen an einem Sabbertropfen verschluckt und einen mittelprächtigen Hustenanfall erlitten.

Dabei die Fräse verkantet, angeschlagen und den Fräser abgebrochen || .

Der Tag war also dahingehend gelaufen :cursing: wobei ich sonst damit die Fräsarbeiten an diesem Tag hätte abschließen können.

Naja, hilft alles jammern und heulen nichts, neuer Fräser noch am gleichen Tag bestellt.

Also Zwangspause.

Fräser bereits heute mit der Post eingetroffen und direkt ab in den Keller

Den Einleger direkt fertig gemacht.

- 20230228 - Cutout Einlerger Top.jpg (480.88 KiB) 49980 mal betrachtet

- 20230228 - Cutout Einleger Bottom.jpg (465.43 KiB) 49980 mal betrachtet

Passte fast auf Anhieb schön saugen ein die Aussparung.

Die Ecken und Kanten mit etwas Schmirgel und der Feile angepasst, Kleber dran, eingesetzt und mit dem Gummihammer schön vorsichtig eingeklopft

- 20230228 - Eingeklebt1.jpg (709.53 KiB) 49980 mal betrachtet

- 20230228 - Eingeklebt2.jpg (254.47 KiB) 49980 mal betrachtet

Einmal schön darüber geschliffen und es fällt kaum noch auf

- 20230228 - Verschliffen.jpg (599.19 KiB) 49980 mal betrachtet

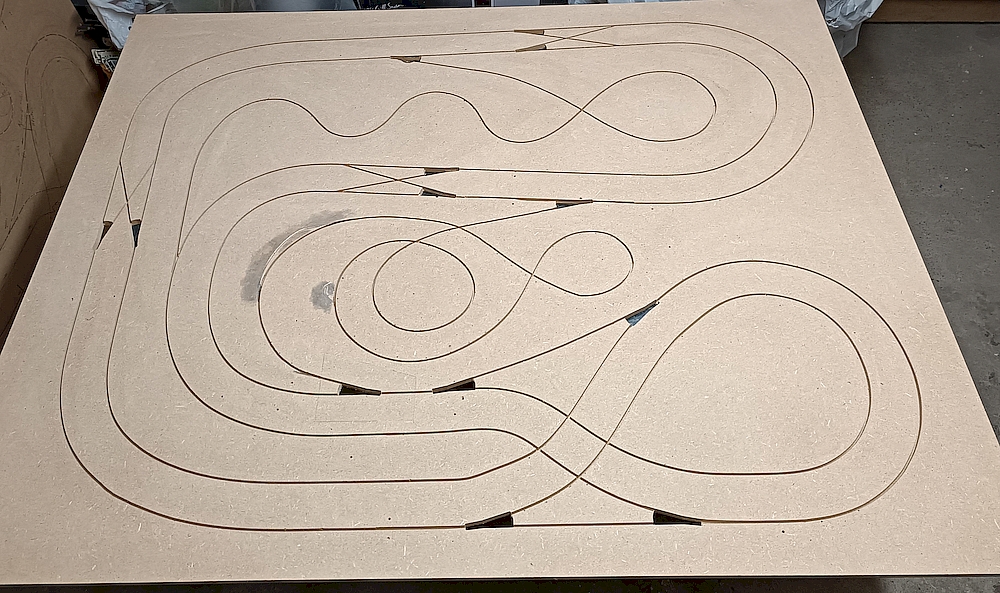

Dem Kleber etwas Zeit zum anziehen gegeben und dann die Fräse wieder angeschmissen und den Slot fertig gemacht.

- 20230228 - Fraesungen_fertig.jpg (543.91 KiB) 49980 mal betrachtet

Alle Fräsungen für die Slots und Weichen vorerst abgeschlossen 8o

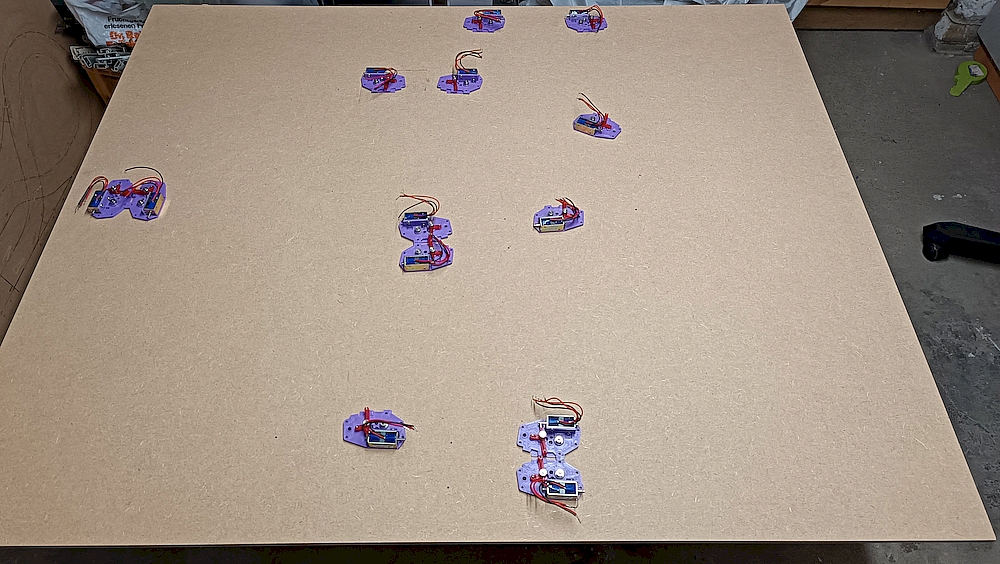

Zum Abschluss die Platte einmal gedreht und die Weichen testweise alle mal eingelegt. um zu sehen wo ich später überall die

Stabilisierungsleisten anpassen muss.

- 20230228 - Weichen eingelegt.jpg (488.79 KiB) 49980 mal betrachtet

Habe mir überlegt, das ich später die Unterseite verschließe und ein paar Türchen/Fächer rein machen werde wo ich Bahnteile wie die Fangzäune oder Lampen verstauen kann wenn die Bahn weggestellt wird.

Nächster Schritt wäre die Verfräsungen noch komplett glätten, die Slots versiegeln und überlegen wo/ob ich noch Durchbrüche fürs Tape einfräsen müsste.

Noch Überlege ich auch ob ich die drei Doppelweichen auch an der Ausfahrt mit Weichenmechaniken ausstatten soll.

Zum einen könnte es den Stromlosen Abschnitt auf eigentlich Null reduzieren und wenn ich entgegen der Normalen Fahrtrichtung fahren wollte, wäre es weiterhin auch voll Digital möglich. Ein entsprechendes Umschaltmodul hätte ich eigentlich auch aus den TMS-System.

Werd ich wohl mal testen müssen ob eine Umschaltung auf kurzer Distanz noch klappt, da die Diode im Kreuzungsbereich der Weiche verbaut werden müsste :/